Порошковая быстрорежущая сталь: методы обработки и способы получения

Отрасль металлургии постоянно развивается, внедряются новые

технологии, изменяются способы обработки металлических изделий. Однако тему,

затронутую сегодня, сложно назвать новинкой, ведь речь пойдёт о порошковой

быстрорежущей стали. Это уникальный состав. Обладающий рядом достоинств, и

получивший широкое распространение более 45 лет назад. Придумали порошковый

материал на рубеже 60-х и 70-х годов в Швеции, и буквально через пару лет он стал

востребованным на рынке. С развитием отрасли стали появляться некоторые

проблемы, связанные с высокой стоимостью, в результате чего твёрдосплавные

инструменты для обработки металлов заняли лидерские позиции, постепенно

вытеснив порошковые. Но и в наше время многие сферы деятельности и отдельные

направления не могут обойтись без этого изобретения. Так в чём же сильные

стороны быстрорежущей стали, получаемой из порошка?

Обработка и

изготовление

Чтобы разобраться в этом, нам придётся посмотреть на вопрос

в разрезе сравнения двух конкурентов. Итак, быстрорежущая твёрдосплавная сталь

получается при помощи литейного

производства. Расплавленный материал заливается в специальные формы и

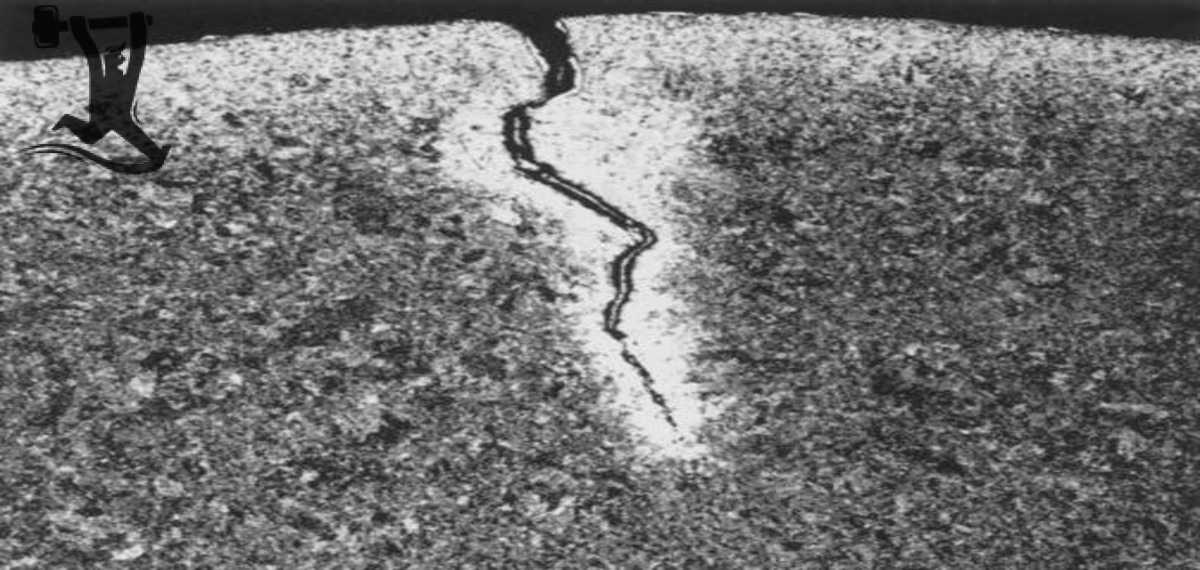

постепенно остужается. В это время происходит образование и выделение карбидов,

которые собираются в небольшие (а порой и большие) скопления. Как известно,

карбиды ванадия, молибдена и других цветных металлов вводятся в стальной сплав

для повышения износостойкости. Однако при скоплении их в одном месте в большом

количестве происходит обратный эффект. Практика показывает, что именно в этих

областях происходит растрескивание и разлом готового инструмента после

непродолжительной работы. Причиной этим пагубным процессам является

неравномерное распределение карбидов в стальной оболочке и их быстрое

застывание.

В порошковой металлургии этот процесс полностью нивелирован

за счёт специального приспособления с насадкой, через которое сплав проходит

через жидкий азот, формируя стальной порошок, каждая частица которого содержит

приблизительно равное число карбидов. После этого порошок засыпается в

специальные ёмкости с безвоздушным пространством и нагревается до определённой

температуры под высоким давлением. Данный процесс именуется горячим

изостатическим прессованием. В результате, на выходе мы имеем идеально

сбалансированную порошковую быстрорежущую сталь для изготовления фрез, резцов

для токарных станков, ножей для резки и т.д. Последние и вовсе получают

максимальные показатели производительности и прочности, так как нагрузка на

лезвия при работе с ударом сокращается в разы. И там, где обычный

твёрдосплавный инструмент раскрошится через несколько циклов, это изделие будет

служить значительно дольше.

Дополнительные

преимущества

Существуют различия и в процессе обработки. Большие

скопления карбидов в литых инструментах сложно поддаются шлифованию. На это

уходит много времени и рабочего материала. Проблема в том, что оксид алюминия,

из которого производятся шлифовальные круги, по твёрдости ниже, чем карбиды

того же ванадия, в результате чего они быстро изнашиваются и требуют замены.

Если же карбиды распределены равномерно и их частицы достаточно мелкие, то и

обработка будет проходить без особых проблем. А если к этому прибавить и новый

способ очистки порошковой быстрорежущей стали от шлаков, то выходит, что

дополнительные расходы на любые процессы механического взаимодействия с такими

инструментами сокращаются в разы.

Основные

характеристики

Итак, мы вплотную подошли к основным выводам. Порошковая

быстрорежущая сталь состоит из двух компонентов – легирующей примеси, которая

может составлять довольно высокий процент, и самой стальной оболочки. Первая

добавляется, чтобы повысить износостойкость готового продукта, так как имеет

значительный показатель твёрдости. При условии равномерного распределения

легирующего элемента изделие укрепляется по всей своей рабочей площади. Сталь –

это внешняя часть, отвечающая за прочность. Комбинация прочности и

износостойкости на выходе даёт инструменты с длительным сроком эксплуатации,

устойчивостью к различным внешним факторам, механическому воздействию,

раскрашиванию и появлению трещин. И даже несмотря на то, что порошковая сталь

стоит несколько дороже, в процессе эксплуатации эти расходы очень быстро окупаются

за счёт сокращения трат на обработку, шлифовку и переточку инструмента.