ООО «ИЗГОТОВИЛ.РУ» с 2016 года осуществляет все виды изготовления деталей. Рассчитываем заявку за 24 часа максимум – [email protected]. Изготавливаем продукцию высокого качества, в том числе разные виды болтов на станках ЧПУ. Все детали проходят многоступенчатое ОТК, паспортизацию, с документами предоставляется сертификат на металл.

Изготавливаемая продукция:

- Изготовление болтов включая высокопрочные болты;

- Изготовление втулок по чертежам и ГОСТ, ОСТ;

- Промышленные ножи в том числе ножи для дробилок, зигзаг ножи, рубильные, лезвия, гильотинные, тарельчатые, дисковые;

- Изготовление винтов любых размеров;

- Латунный крепеж в любых количествах;

- Изготовление штуцеров;

- Шпилька резьбовая из любого материала;

- Изготовление гаек по чертежам от М2 до М480;

- Изготовление джоинтеров серии FL-07850 или на заказ по чертежам

- Медные сопла на заказ по чертежам;

Для того, чтобы понять наши возможности — смотрите подробную информацию о нашем компании по изготовлению деталей.

Изготовление деталей — совокупность механических, металлургических, термических, гальванических операций по изменению геометрии, размеров, структуры, свойства металла. Детали по чертежам в ООО «Изготовил.ру» производят на токарный и фрезерных станках с ЧПУ из черных и цветных металлов, пластмасс.

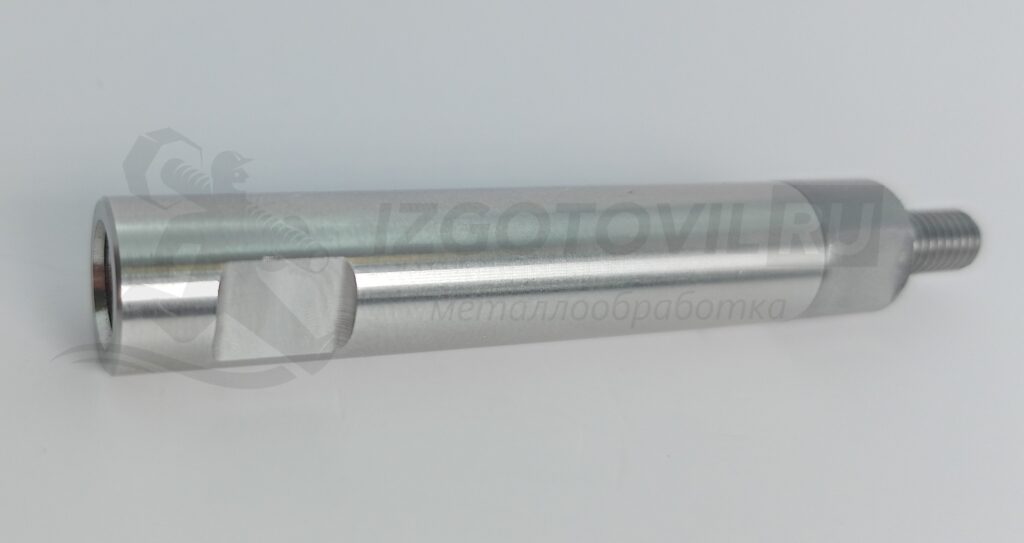

Отгруженные детали на заказ

Вышлите вашу заявку, бесплатный и быстрый расчет сегодня – [email protected]

Токарные работы по чертежам

ООО «ИЗГОТОВИЛ.РУ» осуществляет токарные работы по чертежам, которая выполняется на универсальных токарно-винторезных станках. Основные операции – точение, нарезание резьбы, подрезание торцов, отрезка. Инструмент – токарный резец. Резцы разделяют на проходные, упорно-проходные, отрезные, подрезные, резьбовые, фасонные. Материал резцов – быстрорежущая сталь, твердый сплав.

Операция точения тел вращения резцом на токарном станке называется токарной обработкой (токарными работами по чертежам). Вращательное движение совершает заготовка, закрепленная в патроне или центрах. Токарный резец закреплен в резцедержателе неподвижно. Движение подачи выполняет суппорт.

На универсальных станках выполняют единичные, мелкосерийные заказы. Используют для производства деталей нестандартного оборудования, инструмента, в ремонтных подразделениях. Работа высокой квалификации. Кроме универсальных, токарные станки, как фрезерные, подразделяют на операционные, автоматы, полуавтоматы. В классификацию можно добавить карусельные, револьверные агрегаты.

Фрезерные работы

Фрезерные работы – механическая обработка металла, при котором заготовка закреплена неподвижно в приспособлении на столе, а инструмент совершает вращательное движение. Режущий инструмент – фрезу, изготавливают из быстрорежущей стали или оснащают пластинками из твердого сплава. Подачу заготовки осуществляют столом станка в трех плоскостях. Оборудование, на котором производят обработку, разделяют по функциональности:

1. Универсально-фрезерные, горизонтальные или вертикальные станки. Применяют в единичном, мелкосерийном производстве. Требуют высокой квалификации работника. Производится металлообработка по чертежам.

2. Операционные. Настроенные на совершение одной операции или перехода. Массовое производство. Низкая квалификация.

3. Фрезерные автоматы, полуавтоматы. Крупносерийное, массовое производство. Чаще настроены на одну операцию. Одно и многопозиционное исполнение.

4. Агрегатные станки. Много операционное оборудование, в составе которого фрезерные пинольные головки.

Большое распространение получила фрезерная металлообработка на станках с числовым программным управлением. Универсальное оборудование, работающее в 3Д формате, обслуживает оператор с помощью компьютера. Наладка, работа на станке требует специального обучения.

Требуется изготовить детали? Напишите нам – [email protected]. Быстрый ответ и выгодные условия от производителя.

Универсальность фрезерных станков с ЧПУ позволяет производить на них единичные изделия и детали массового назначения. В основном числовым программным управлением оснащают многооперационные агрегатные центры.

Продукция

Изготовление втулок на заказ по чертежам. От производителя

Втулки являются одним из ключевых элементов в механизмах и узлах машин, выполняя функцию подшипников скольжения, а также соединяющих или адаптирующих деталей. Изготовление втулок на заказ по индивидуальным чертежам позволяет достигнуть максимальной совместимости с требованиями конкретной машины или оборудования. ООО «Изготовил.ру» предлагает изготовление втулок на заказ, сочетая высокое качество материалов и передовые технологии обработки. Детали на…

Читать дальше

Детали на заказ по чертежам во Владивостоке

ООО «Изготовил.ру» предлагает продвинутые решения в области изготовления деталей на заказ по индивидуальным чертежам для клиентов в Владивостоке. Мы гарантируем не только высочайшее качество производимой продукции, но и оперативную доставку прямо в Владивосток, обеспечивая нашим клиентам максимальное удобство и эффективность. Почему Владивосток выбирает нас: Оперативная доставка: Мы используем проверенные и надежные логистические схемы, чтобы ваш…

Читать дальше

Изготовление шарнирного устройства (джоинтер) FL-07850 для барфидера

ООО «Изготовил.ру» представляет вам высококачественные вращающееся шарнирные устройства FL-07850, или как его еще называют – джоинтер, втулка вращающая, вращающееся шарнирное устройство или вращающийся наконечник. Эта деталь является незаменимой частью подающих устройств прутковых заготовок, используемых в токарных станках и автоматах продольного точения. Качественные джоинтеры FL-07850. Доставка по всей России. Стоимость уточняйте у наших менеджеров по телефону…

Читать дальше

Изготовление муфт на заказ по чертежам

Муфты являются важной составляющей множества машин и механизмов, обеспечивая надежное соединение различных узлов. В ООО «Изготовил.ру» вы можете заказать изготовление муфт по индивидуальным чертежам, что позволит вам получить продукцию, идеально соответствующую вашим техническим требованиям. Муфты на заказ по чертежам. Выгодные цены от производителя, без посредников. Доставка по всей России. Стоимость муфт начинается от 150 рублей…

Читать дальше

Детали на заказ по чертежам в Иркутске

ООО «Изготовил.ру» активно предлагает свои услуги по изготовлению деталей на заказ по индивидуальным чертежам для клиентов в Иркутске и по всей Иркутской области. Наше предприятие обеспечивает не только высочайшее качество изготовленной продукции, но и оперативную доставку, гарантируя точное соответствие изделий техническим требованиям заказчиков. Почему Иркутск выбирает нас: Быстрая доставка: Мы осознаем важность времени для наших…

Читать дальше

Медные сопла на заказ по чертежам

Медные сопла на заказ по чертежам — востребованная услуга на рынке металлообработки, которую предлагает компания ООО «Изготовил.ру». С 2016 года это предприятие специализируется на производстве высокоточных деталей на станках с числовым программным управлением (ЧПУ). Работа ведется на современных токарных и фрезерных станках ЧПУ, что позволяет достигать исключительной точности в изготовлении медных сопел и других деталей.…

Читать дальше

изготовление сопел для плазмотрона на заказ

В современном производственном мире качество и точность деталей играют ключевую роль. Особенно это касается деталей для высокотехнологичного оборудования, как, например, сопла для плазменной резки. Если вам требуется изготовление сопел на заказ по чертежам, компания ООО «Изготовил.ру» предлагает вам свои профессиональные услуги. С 2016 года мы успешно занимаемся производством деталей на станках ЧПУ, гарантируя высокое качество…

Читать дальше

Детали на заказ по чертежам в Ульяновске

ООО «Изготовил.ру» предоставляет услуги по изготовлению деталей на заказ по чертежам для клиентов в Ульяновске и Ульяновской области. Наше предприятие гарантирует не только высокое качество продукции, но и оперативную доставку в любой город и район Ульяновской области, а также по всей России. Почему Ульяновск выбирает нас для изготовления деталей из металла и пластика: Оперативная доставка:…

Читать дальше

Детали на заказ по чертежам в Хабаровске

ООО «Изготовил.ру» активно предлагает свои услуги по производству деталей на заказ по чертежам для клиентов в Хабаровске и по всей Хабаровской области. Мы гарантируем не только высокое качество изготовления, но и быструю доставку в любую точку региона. Производим детали на заказ по чертежам. Высылайте заявку на [email protected]. Звоните 8 800 250 93 78. Бесплатный Расчёт.…

Читать дальше

Изготовление деталей по чертежам в Барнауле

ООО «Изготовил.ру» выделяется на рынке благодаря своему опыту в оптовом и серийном изготовлении деталей на заказ по чертежам. Наши производственные мощности позволяют выполнять заказы любой сложности, обеспечивая клиентов продукцией высшего качества с оперативной доставкой до Барнаула и Алтайского края, а также по всей России Производим детали на заказ по чертежам. Высылайте заявку на [email protected]. Звоните…

Читать дальше

Изготовление деталей по чертежам в Махачкале

ООО «Изготовил.ру» успешно работает на рынке оптового и серийного изготовления на заказ высококачественных металлических и пластиковых деталей по чертежам. Мы гордимся тем, что предлагаем нашим клиентам в Махачкале и Республики Дагестан не только изделия высшего качества, но и быструю доставку по всей Махачкале и прилегающим районам, а также по всей России. Производим детали на заказ…

Читать дальше

Изготовление деталей по чертежам в Тольятти

Компания ООО «Изготовил.ру» предлагает высокотехнологичное производство деталей на заказ по чертежам с оперативной доставкой в Тольятти, используя передовые станки с числовым программным управлением (ЧПУ). Наша компания гарантирует не только качество изготавливаемой продукции, но и быструю доставку в Тольятти и по всей России. Производим детали на заказ по чертежам. Высылайте заявку на [email protected]. Звоните 8 800…

Читать дальше

Обработка на станках с ЧПУ

Обработка на станках ЧПУ — самая востребованная услуга 21 века. Оборудование, управляемое компьютерной программой, стало необходимой реальностью на многих предприятиях. Перевод технологических процессов металлообработки на цифровой стандарт позволил сократить машинное, вспомогательное время, повысить точность обработки, качество поверхности. Металлообработка ЧПУ требует правильного выбора параметров техники, соответствия требованиям к точности, чистоте поверхности, геометрии изделий. Характеристики станков с ЧПУ:

| Наименование показателей | Значение |

| Класс точности | В – высокая; П – повышенная; А – особо высокая; С – прецизионная. |

| Вид цифрового программного обеспечения | Ф1 – цифровая индексация с начальным выбором координат; Ф2 – позиционная или прямоугольная схемы слежения. |

| Количество управляющих координатных точек | Токарные станки – 2; Револьверные, карусельные –3; Фрезерные, многоцелевые – 3 – 5. |

| Основные параметры | Максимальный диаметр обработки; Диаметр сверления; Диаметр расточного шпинделя; Ширина стола. |

Современные тенденции повышения производительности станочного парка способствуют отказу предприятий от специализированного и универсального оборудования с ручным приводом. На смену им пришли обрабатывающие центры с ЧПУ, производящие несколько механических операций: точение, расточку, сверление, фрезерование, подрезку.

Кроме экономии от замены высвободившихся единиц техники, получении дополнительного пространства, уменьшаются трудозатраты. Вместо рабочих нескольких профессий работу выполняет один оператор. Он устанавливает заготовку в приспособление, включает, контролирует выполнение программы, и снимает готовое изделие.

При выполнении операций резания устраняется человеческий фактор возможных ошибок. Цифровой интерфейс передает команды датчикам станка на изменение координат, смену режимов резания, типов инструмента. Программу перестраивают при смене номенклатуры изделий.

Обработка металла

Обработка металла бывает не только механической. Кроме механической, металл подвергают другим видам обработки. Детали обрабатывают в пескоструйных, дробеструйных барабанах. Для придания твердости проводят термообработку. Изменение внешнего вида получают методами напыления, поверхностного насыщения, гальванического покрытия.

Комплекс всех операций работы с металлом может отсутствовать на некоторых предприятий. При необходимости получить какое-либо металлоизделие можно воспользоваться услугой «металлообработка на заказ». ООО «ИЗГОТОВИЛ.РУ», имеет производственную станочную базу и готово оказать ее на коммерческой основе.

Виды обработки металлов

Методы обработки металлов условно можно разделить на первичные – получение заготовок, полуфабрикатов, и вторичные – изготовление готовых изделий. Основные технологические переделы:

• Металлургический. Литейное, прокатное производство.

• Штамповочно-прессовый. Получение металлических форм давлением.

• Сварочный. Сваривание составных изделий.

• Механический. Изготовление деталей на металлорежущих станках.

• Сопутствующие операции. Термическая, гальваническая.

Для получения готовых металлических форм применяют механический и литейный методы. Современные технологии позволяют производить с их помощью высокоточную металлообработку, получать заданную геометрию, высокое качество поверхности.

Литейное производство

Литьем получают заготовки деталей из конструкционных или легированных сталей, чугуна, цветных металлов и сплавов. Расплав металла заливают в форму, имеющую размеры готовой детали. Отливки могут иметь окончательные размеры или отправляться на механический участок для доработки.

Для изготовления литых заготовок, подлежащих дальнейшей обработке, применяют методы литья по выплавляемым моделям, центробежного, в песочно-глинистую форму. Получение готовых изделий или деталей с минимальными припусками производят способами литья под давлением, в кокиль.

Для получения высокоточных отливок применяется метод газифицируемых моделей. Этим методом выплавляют готовые детали из легированных сталей для энергетической, добывающей, цементной промышленностей.

Резка металла

Получение заготовок механическим, химико-термическим методом из листового, сортового, рядового металлопроката, литья путем разделения на части называется резкой. Современная промышленность выпускает отрезное оборудование, способное удовлетворить требования по производительности, качеству поверхности реза, точности.

Механическую разделку листового материала производят гильотинными или рычажными ножницами. Фасонные заготовки получают на высечных, вырубных штампах. Для резки проката используют отрезное оборудование:

• пилы – дисковые, ленточные, маятниковые;

• абразивные, гидроабразивные агрегаты;

• токарно-отрезные станки.

В серийном, массовом производстве на механическом заготовительном оборудовании устанавливают автоматическую подачу исходных заготовок, разгрузку готовых изделий. Из химико-термических используют газово-кислородную отрезку. Для получения точных размеров, качественной поверхности реза применяют технологию плазменной резки, основанной на способности раскаленного ионизированного газа (плазмы) пропускать электрический ток.

Лазерная резка металла – прогрессивный термический метод раскроя листового проката. Операция пользуется постоянно растущим спросом на рынке металлообработки. Плазменная и лазерная обработка проводится на станках с ЧПУ.

Читайте новости и обновления компании.