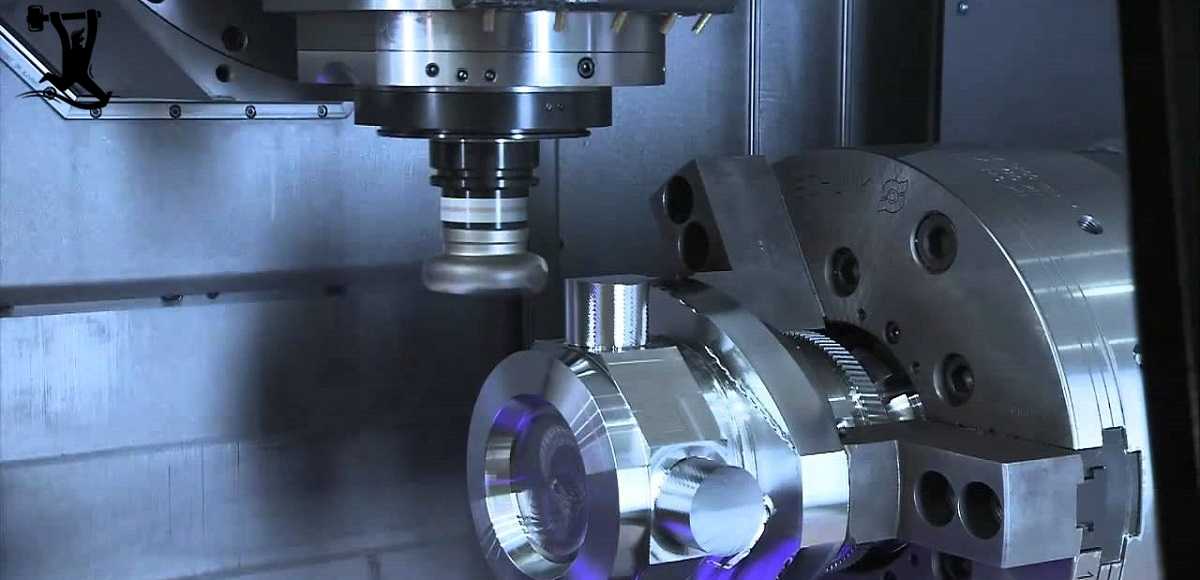

Точение металла

Изготовление мелких и крупных деталей для различных

механизмов – это сложный технологический и технический процесс, который требует

особой подготовки, уровня квалификации и оснащения. Если необходимо получить

высокоточный стальной элемент для какого-либо агрегата, соединительный

аксессуар, шестерню или любые другие изделия, используется такой вид

металлообработки, как точение. Осуществляется он на токарных станках с

различными приспособлениями и настройками.

Точение металла – способ обработки, при котором при

вращательных движениях заготовки резцом снимается необходимый слой, придавая ей

заданную форму.

Точение –

подготовительный процесс

Как и в любом сложном мероприятии, здесь крайне важно

рассчитать все показатели и характеристики, которые позволят выполнить работу с

качественным результатом. В процессе точения важны такие показатели, как:

- Твёрдость и способность к деформации заготовки;

- Сложность выполняемых контуров;

- Твёрдость режущих элементов;

- Скорость вращения заготовки;

- Мощность станка;

- Материал резца;

- Вид выполняемых работ.

Чтобы каждый элемент процесса точения выполнялся с

максимальной эффективностью, подобранные инструменты и материалы должны

идеально сочетаться между собой. Как правило, на токарных станках таким методом

обрабатываются цветные металлы, нержавеющая сталь, чугун. Это сырьё имеет

высокую плотность и не поддаётся деформации во время обработки, позволяя резцу

снимать ровно тот слой, который указан в технических условиях. К примеру, изготовление

шестерен было бы невозможно при использовании мягких металлов, а их износ

был бы практически моментальным. Поэтому нужно грамотно выбирать марку стали и

рабочие параметры.

Какие процессы можно

выполнять на токарном станке при точении

Итак, существует всего несколько основных видов работ,

которые могут производиться при изготовлении деталей любых конфигураций:

Обтачивание – процедура, при которой резец обрабатывает внешнюю

поверхность заготовки. Это происходит для придания ей необходимой формы ,

точность которой определяется стадией точения. При обтачивании резец совершает

поступательные движения по заготовке, снимая с неё стружку в установленных

местах и именно в том количестве, которое предусмотрено.

Растачивание – работа резцом осуществляется на внутренней

поверхности заготовки. К процессу растачивания также можно отнести сверление

отверстий, их шлифовку и другие процедуры, связанные с изменение формы

внутренних контуров.

Тонкое точение и нанесение резьбы – операция, при которой

используются прочные тончайшие резцы для нанесения на заготовку различных

насечек, выемок, пазов, граней и т.д. Сюда же можно отнести применение специальных

головок, наносящих резьбу на внутреннюю и внешнюю поверхность детали.

Резание – процесс разделения заготовки на несколько

составляющих, каждая из которых является готовым элементом детали. При резании

производятся высокоточные расчёты, а также используются инструменты, способные

работать без деформации на высоких скоростях. Чем быстрее происходит процесс

резания, тем меньше процент погрешности.

Этапы точения

В процессе обработки металла заготовка проходит несколько

последовательных стадий, каждая из которых требует своих расчётов и подготовки:

- Черновое точение. На данном этапе обрабатывается

грубая заготовка с шероховатой поверхностью, осуществляется предварительная

обработка граней, снимается основная часть припуска и слой с дефектами

материала, полученными при литье и других способов получения заготовки. - Получистовое точение – следующая стадия, на

которой снимается следующий слой стружки. На данном этапе заготовка приобретает

приблизительную форму конечной детали. Достигается меньший уровень шероховатость

и точность максимум 11-го квалитета. - Чистовое точение – завершающий процесс, при

котором заготовка получает свою окончательную форму в соответствии с

установленными техническими условиями. Результат – 7-9 квалитет и минимальная

шероховатость поверхности.

Стоит отметить, что обработка заготовки может осуществляться

с различным положением резца – перпендикулярно, когда резец двигается

перпендикулярно оси вращения штока; параллельно – двигаясь в параллельной

плоскости; под определённым углом. В некоторых случаях положение режущего

элемента может изменяться в процессе точения несколько раз для достижения

максимально точного результата.