ООО «ИЗГОТОВИЛ.РУ» предлагает изготовление винтов (по чертежам, ГОСТ, ОСТ). Винты – распространённый тип метизов (вместе с болтами, гайками и шпильками).

Для оформления заказа на изготовление метизов, отправьте чертежи нам на почту izg-izg@yandex.ru По всем вопросам звоните 8-800-250-93-78. Доставка по всей России, возможен самовывоз с территории предприятия. Работаем по счёту или договору, с физ. и юр. лицами.

Винты используются в соединениях деталей, которые невозможно соединить с помощи гайки, навинчиваемой с противоположной стороны на стержень изделия. При этом в обеих соединяемых деталях предусмотрены резьбовые отверстия. Поэтому допускаемая нагрузка на винт меньше, чем на болт того же диаметра. Подобные ограничения частично компенсируются меньшей трудоёмкостью затяжки стыка.

Имеется проблема несовпадения технических наименований винтов в российской и зарубежной технической литературе. В последней английское слово «screw» (винт) чаще относится к шурупам или саморезам – метизам, которые имеют, как правило, резьбу с крупным шагом и заострение на конце стержня. Винты по металлу обозначают таким же термином, как и болты (bolt), добавляя в описание форму головки изделия. Поэтому, встречая в тексте слово screw, помните, что речь идёт о крепеже, используемом для соединения металлических деталей. Таким образом, англоязычная литература термины «винт» и «болт» по сути, не разделяет.

Наше производство Контакты Заказ и доставка

Описание и принципы классификации винтов

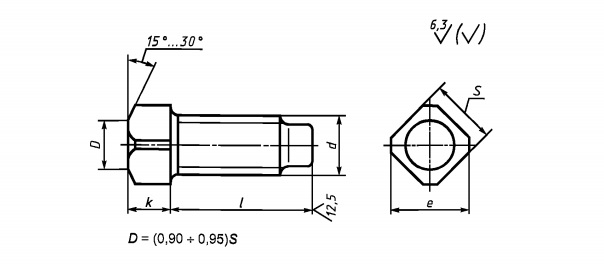

Типовой чертёж винта приводится в соответствующем стандарте (см. рисунок). Включает в себя следующие технические требования:

- Условные обозначения габаритных размеров (совпадают с теми, которые указаны в ГОСТ!);

- Обозначения шероховатости отдельных участков изделия;

- Варианты исполнения;

- Указания, касающиеся состояния поверхности;

- Твёрдость в HRC после термообработки (если требуется).

Винты классифицируются по следующим характеристикам:

1. Технологическое назначение.

2. Форма головки (если предусмотрена).

3. Вид и характер резьбы, а также место её нанесения на стержне.

4. Материал крепежа.

5. Точность изготовления.

Винты по металлу ООО «ИЗГОТОВИЛ.РУ» подразделяют на стандартные и специальные. К первой группе относится продукция, которая изготавливается в соответствии с существующими государственными стандартами. Номера приведены далее:

1. ГОСТ Р 1207-2013.

2. ГОСТ 1476-93.

3. ГОСТ 1478-93.

4. ГОСТ 1482-84.

5. ГОСТ 1488-84.

6. ГОСТ 1491-80.

7. ГОСТ 10338-80.

8. ГОСТ 11074-93.

9. ГОСТ 11075-93.

10. ГОСТ 11473-80.

11. ГОСТ 11738-84.

12. ГОСТ 28964-91.

Из отраслевых стандартов (ОСТ) на винты стоит упомянуть многочисленную группу ОСТ от 1-35501-80 до 1-35580-80.

Назначение и характеристики

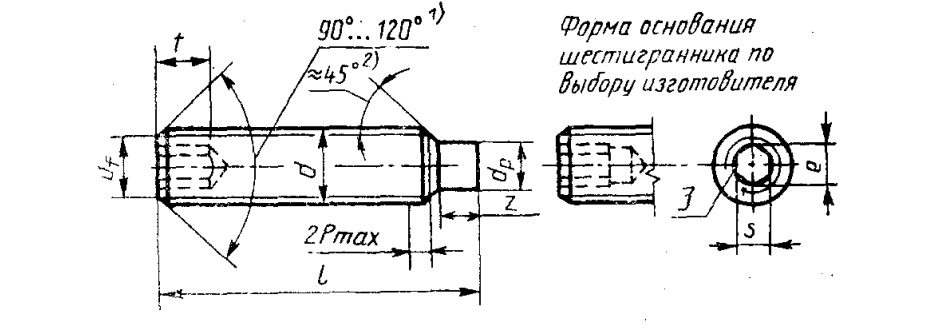

При производстве винтов различают детали, используемые в качестве крепежа, и изделия, с помощью которых производятся силовые перемещения различных узлов оборудования (в частности, узел «винт-гайка» винтовых прессов). В последнем случае винты подвергаются не только статическим, но и динамическим нагрузкам, что находит отражение в профиле резьбы. Например, изготовление ходовых винтов подразумевает применение резьбы, более точной, чем метрическая или дюймовая. Примером такой резьбы является упорная, либо трапецеидальная резьба ГОСТ 10177-82 и ГОСТ 24737-81. Кроме того, ходовые винты всегда шлифуются и подвергаются термической обработке, которая повышает износостойкость детали.

Обычные винты работают преимущественно на срез и на растяжение, поэтому главная особенность такого крепежа – минимальное количество концентраторов напряжений, а также благоприятная макроструктура. Первая задача решается оптимальной конфигурацией радиусных переходов от одной части винта к смежной, а вторая – применением прогрессивных технологических процессов металлообработки.

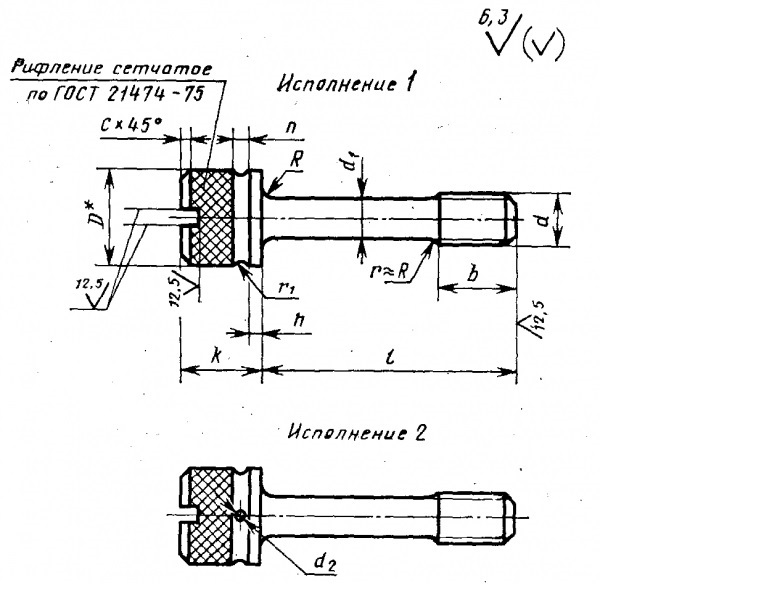

Существенными технологическими особенностями обладают регулировочные винты, которые используются в приводах подвижных деталей и узлов приспособлений, начиная от микроскопов и заканчивая прецизионными системами управления оборудованием. Такие винты изготавливаются исключительно с мелкой резьбой, имеют стержень с плоским торцом и удобную для манипулирования головку.

При ручном позиционировании регулировочных винтов такая головка имеет сетчатую насечку/накатку (подобную той, которая показана на приведенном выше чертеже). Такая насечка повышает устойчивость руки оператора, производящего регулировку. При полуавтоматической настройке подобного типа крепежа имеет значение удобство использования регулирующего инструмента, в качестве которого используют отвёртки. Так, шлиц не должен быть чрезмерно широким, а его параметры – линейные и угловые — на головке должны отвечать установленным нормам точности настройки.

Головка винта

В большинстве случаев винты имеют головку, хотя при использовании крепежа на рабочих поверхностях станков или приспособлений иногда удобнее винты без головки. Ввинчивание такого крепежа производится при помощи шлица или шестигранного углубления, расположенного в торце метиза. Недостаток винтов без головки – попадание в технологический зазор частиц грязи и/или смазки, что приводит к усложённому вывёртыванию крепежа из тела детали.

Распространение получили следующие формы головки:

1. Круглая цилиндрическая.

2. Потайная (коническая).

3. Полупотайная (коническая с невысоким цилиндрическим подголовком).

4. Полусферическая.

5. С боковым сквозным отверстием.

Формально к числу винтов относятся также и болты с шестигранной головкой, при использовании которых не требуется гайка. Слабым местом винтов с головкой считается наличие зона концентраторов напряжений в месте перехода от головки к стержню. Поэтому там всегда есть конструктивный переход в виде радиуса закругления, фаски или небольшого подголовка.

Отличительной особенностью винтов является наличие на головке радиальных или осевых элементов, при помощи которых выполняется ввинчивание винта в смежную деталь. Такими элементами является шлиц, внутренний четырёхгранник (крест) или внутренний шестигранник. Шлиц чаще встречается в несиловых соединениях, поскольку применяя отвёртку, невозможно достичь значительных крутящих моментов затяжки. Кроме того, при использовании отвёртки краевые зоны шлица постепенно разрушаются, в результате чего необходима отвёртка с более широким жалом. Четырёх- и шестигранные глухие отверстия более долговечны.

Форма головки определяется условиями соединения деталей. Если смежные поверхности имеют возможность относительного перемещения, то головкам винтов придают потайную или полупотайную форму. Полупотайная головка выгоднее для повышенных значений момента затяжки, поскольку допускает частичную деформацию подготовка, что повышает прочность соединения.

То же правило действует и в отношении винтов, которые используются для крепления тонких внешних или облицовочных металлических панелей. Для крепления изделий, толщина которых более чем вдвое превышает высоту головки винта, можно использовать и другие виды головок, однако на торцевых поверхностях соединяемых изделий приходится выполнять глухие отверстия. Это не всегда возможно, а, кроме того, повышает трудоёмкость изготовления этих деталей.

Полусферическая головка наименее сложна при изготовлении, а потому часто предусматривается для винтов общемашиностроительного применения.

Боковое отверстие в головке винта предусматривают для термически обработанного крепежа с цилиндрической головкой, когда по производственным соображениям невозможно использовать отверстие под крест или внутренний шестигранник.

Резьба на винтах

На винтах предусматриваются следующие разновидности резьбы:

1. По всей длине стержня.

2. По части длины стержня.

3. Сплошная (для винтов, не имеющих головки).

4. Прерывистая (для винтов без головки с гладкой средней частью и несплошным прилеганием соединяемых деталей друг к другу).

Поскольку соединение винтами предусматривается для металлических изделий, которые имеют достаточную толщину, то шаг резьбы может быть как мелким, так и крупным, точность резьбы составляет 1-й или 2-й класс по ГОСТ 16093-2004. Резьба по стандартам – однозаходная.

Прочие параметры резьбы составляют:

- Угол наклона граней – 550;

- Шаг резьбы, мм – от 0,25 до 2,5;

- Длина резьбы, мм – 2…120;

- Сбег резьбы – по ГОСТ 10549-80.

Международным стандартом DIN 912 предусматривается выпуск винтов длиной до 500 мм, однако такой крепёж трудоёмок и ненадёжен в применении, поскольку требует применения механизированного инструмента.

Выбор рабочих характеристик резьбы, получаемой на винтах, зависит от нагрузки, которую воспринимает соединение. С уменьшением шага допускаемая нагрузка возрастает, кроме того, винты с мелким шагом резьбы можно использовать для надёжного закрепления тонкостенных конструкций.

Метизная продукция отечественного производства по умолчанию изготавливается с метрической резьбой. Стандартная резьба – от М1,5 до М20, однако по специальному заказу можно купить и крепёж до М100, а также винты с дюймовой резьбой.

Различают винты с обычной и невыпадающей резьбой. Последняя разновидность рассматриваемых метизов удобнее при частых сборках/разборках стыка, особенно, если место соединения труднодоступно. Резьба такого винта имеет размер, на 30% больший, чем диаметр гладкой части стержня. Согласно техническим требованиям ГОСТ 10663-83 невыпадающие винты изготавливают только с крупным шагом резьбы.

Резьбу на винтах получают нарезкой или накаткой. Точность накатанных винтов – в пределах 2-го класса точности – обычно бывает достаточной для большинства крепёжных операций.

Материалы для производства винтов

Изготовление винтов и болтов ведётся из низко- и среднеуглеродистой конструкционной стали ГОСТ 1050-81, нержавеющей стали ГОСТ 5632-92, а также из некоторых цветных металлов и сплавов – алюминия, меди, дюралюминия, латуни. Цена крепёжа из цветного металла, даже при массовом типе производства винтов достаточно высока, а потому такие метизные изделия применяют преимущественно в декоративных целях. Для повышения коррозионной стойкости стальные винты, которые изготовлены из обычной стали, подвергают цинкованию.

Поскольку при использовании винты по металлу претерпевают значительные нагрузки, к исходному материалу предъявляются следующие требования:

1. Достаточная пластичность: предельно допустимая степень деформации в холодном состоянии не менее 65…70%, в противном случае заготовки отжигают.

2. Мелкозернистость структуры: наличие грубых зёрен провоцирует последующее растрескивание винта при максимальных крутящих моментах.

3. Хорошее состояние поверхности: перед началом обработки на заготовке проверяют продольные трещины, волосовины, расслоения и прочие прокатные дефекты.

4. Ограничения по химическому составу: в исходном материале не допускается избыточное содержание таких химических элементов как сера и фосфор, а предельное содержание углерода в сталях не более 0,2 %.

Невыполнение указанных требований не только снижает эксплуатационную долговечность винтов, но и ускоряет износ инструментальной оснастки, которая используется при изготовлении крепежа.

Исходный материал, применяемый для изготовления винтов по ГОСТ, должен отвечать и определённым требованиям по состоянию поставки. Все виды винтов производят из прутков (от крепежа М20 и выше) и проволоки. Исключение составляют мелкие винты с шестигранной головкой: они изготавливаются по специальным заказам с использованием проката шестигранного поперечного сечения. Горячекатаный прокат ГОСТ 2590-2006, отличающийся сниженной размерной точностью и худшим качеством поверхности, для изготовления винтов не рекомендуется. Наоборот, холоднокатаные прутки и проволока ГОСТ 10702-83 характеризуются большой номенклатурой диаметров, отсутствием прокатных дефектов и улучшенной микроструктурой.

Проволока с исходным диаметром более 3 мм подлежит выборочной проверке. Основным испытанием считается тест на свободную осадку, при котором образцы материала осаживаются на 35…50% (степень осадки устанавливает потребитель). После испытаний внешние поверхностные дефекты должны отсутствовать.

Номинальные диаметры исходного материала отвечают техническим нормам ГОСТ 2771-87. Согласно этим нормам, для изготовления винтов и гаек допустимо применять прокат только нормальной или повышенной точности. Данные требования распространяются на продукцию из стали, а также цветных металлов и сплавов.

Техпроцесс

Выбор варианта техпроцесса определяется точностью размеров детали и типом производства. При повышенных размерных требованиях, а также малых программах выпуска (менее 4000 изделий) практически все типоразмеры винтов изготавливают механической обработкой на многопозиционных токарных автоматах или полуавтоматах, нарезку резьбы также ведут на металлорежущих станках.

Однако технология механической обработки не обеспечивает равнопрочность винтов по длине, а также способствует перерезыванию волокон. В местах наибольшей концентрации рабочих напряжений это приводит к преждевременному разрушению, в местах перехода головки в стержень. Ввиду этого преобладающей технологией изготовления винтов — холодная объёмная штамповка на специализированных холодновысадочных автоматах, при этом на получения резьбы используются накатные автоматы.

Перед непосредственно штамповкой исходный материал проходит предварительную подготовку. Стальную проволоку/прутки обезжиривают, фосфатируют и промывают. После фосфатирования на поверхности стали образуется тонкая, но прочная фосфатная плёнка, которая уменьшает технологические усилия деформирования. Наличие этой плёнки обычно не препятствует дальнейшему применению винтов по назначению, однако покрытие может быть снято последующей горячей промывкой. Если винты высаживаются из цветных металлов или сплавов, то вместо фосфатирования исходные заготовки омыливаются, либо подвергаются обработке в растворах оксалатов.

Типовыми операциями штамповки являются:

1. Резка исходного материала на мерные заготовки.

2. Предварительный набор материала в головку (1…2 перехода, в зависимости от сложности головки).

3. Выдавливание шлица или шестигранного углубления в торце/головке.

4. Калибровка.

5. Накатка резьбы.

Для оформления заказа на изготовление крепежей, отправьте чертежи нам на почту izg-izg@yandex.ru По всем вопросам звоните 8-800-250-93-78. Доставка по всей России, возможен самовывоз с территории предприятия. Работаем по счёту или договору, с физ. и юр. лицами.

После пластической деформации готовые винты, которые изготовлены из обычной конструкционной стали, проходят цинкование. Последовательность цинкования оговорена ГОСТ Р 9.316-2006, а требования к качеству продукции – ГОСТ 10684-2016. Винты, отштампованные из латуни и бронзы с антикоррозионном покрытии не нуждаются, в то время как изделия из алюминия и сплавов с магнием подвергают анодированию. Этот процесс заключается в электролитическом нанесении на поверхность изделия прочной оксидной плёнки толщиной 9…40 мкм. Плёнка не только улучшает внешний вид крепежа, но и увеличивает механическую и коррозионную стойкость.