Для транспортировки мостовыми кранами или кран-балками массивных (преимущественно плоских) грузов используется грузовые винты. В отечественной практике его именуют специальным крепежом или цапфой, за рубежом более употребительными являются термины lifting bracket (подъёмный кронштейн) или lifting stud (подъёмная шпилька).

Отметим, что наименование «цапфа» к данному типу метизных изделий не вполне подходит, поскольку в машиностроении цапфой называют также ту часть опоры валов или осей, на которой размещается подшипник качения/скольжения.

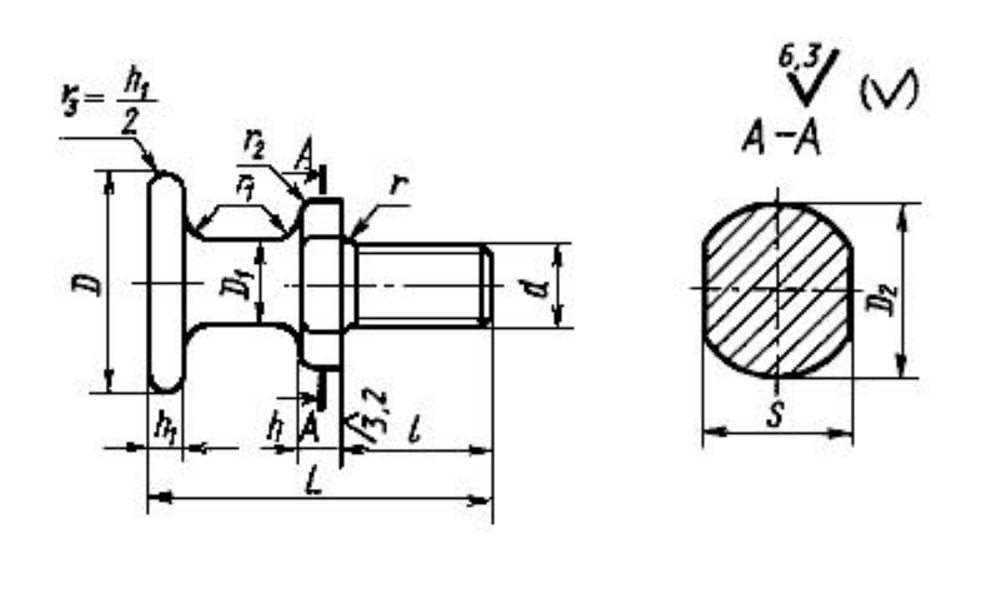

Производство грузовых винтов отечественного производства регламентируется техническими требованиями ГОСТ 8922-69. Чертёж изделия представлен ниже.

Назначение, конструкция и классификация

Транспортировка различных приспособлений или штампов в условиях действующего производства с применением стандартного такелажа не является вполне безопасной. При резких торможениях крана такелажные тросы могут сместиться и вызвать перекос груза. Для того, чтобы обеспечить равномерность возникающих усилий, строповку массивных и габаритных приспособлений целесообразнее осуществлять при помощи грузовых винтов (цапф). Для этого в конструкции груза (в плоскости, перпендикулярной натяжению троса) на боковых сторонах предусматриваются четыре (реже — два) транспортирующих отверстия, диаметр резьбы в которых совпадает с диаметром резьбовой части грузового винта.

Для соответствия своему назначению данный крепёж включает в себя следующие участки:

- Большую головку круглого поперечного сечения, назначение которой заключается в том, чтобы предотвратить случайное соскальзывание такелажного троса или стропы с грузового винта.

- Цилиндрический участок, за который производится строповка перевозимого приспособления.

- Малую головку, которая снабжается двумя лысками для облегчения ввёртывания грузового винта в отверстие опорной плиты приспособления или штампа.

- Резьбовый стержень, который должен полностью располагаться в боковом отверстии груза.

Во избежание концентрации напряжений во время эксплуатации грузового винта все его части соединяются друг с другом при помощи радиусных переходов.

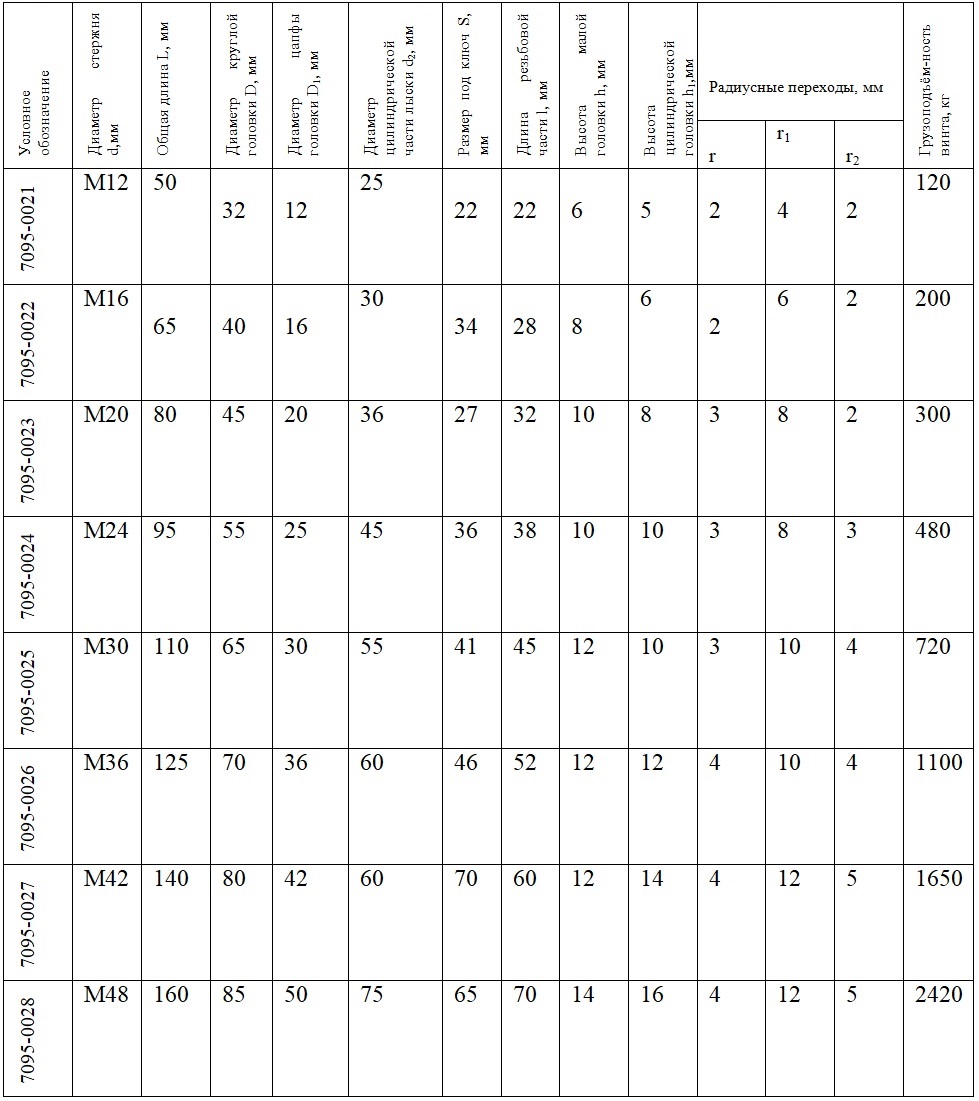

ГОСТ 8922-69 предусматривает определённый размерный ряд изделий, который определяется преимущественно диаметром резьбовой части и предельно возможной грузоподъёмностью винта (см. табл., буквенные обозначения соответствуют чертежу):

Резьба на стержне – метрическая, с техническими требованиями по ГОСТ 24705-81*, шаг резьбы стандартом не оговаривается.

Грузовые винты классифицируются также по способу их соединения с транспортируемым изделием. Продукция отечественного производства ориентирована на восприятие радиальных нагрузок, поэтому резьбовые отверстия в перемещаемом при помощи винтов изделии размещаются в плоскости, параллельной оси метиза. Импортные исполнения отличаются тем, что их присоединение к грузу происходит в направлении, параллельном оси натяжения строп, таким образом, воспринимают тангенциальные нагрузки. Поэтому подъёмные кронштейны имеют вертикально размещённые отверстия под крепёж.

Наше производство Контакты Заказ и доставка

Внешний вид подъёмного кронштейна по VDI 3366 представлен на рисунке, а используемый размерный ряд метизов – в таблице ниже.

Материалы и технологии производства грузовых винтов

В качестве материала для производства грузовых винтов отечественного производства применяют качественную конструкционную сталь типа сталь 20 ГОСТ 1050-81 или любую другую, физико-механические характеристики которой не уступают стали 20. За рубежом требования к материалу выше. Как следует из вышеприведенного рисунка, подъёмные кронштейны рекомендуется изготавливать из сталей, которые обладают пределом прочности не менее 700 МПа. Этим требованиям соответствуют стали марок Ст.6, сталь 45. Объясняется это тем, что при перпендикулярном расположении крепёжных отверстий изделия VDI 3366 нагружаются не только растягивающими, но и изгибающими усилиями.

Винты грузовые ГОСТ 8922-69 производятся при помощи двух вариантов металлообработки – механической обработкой (резанием) и горячим пластическим деформированием.

При малой партии заказа используют технологию резания: цилиндрическую заготовку последовательно подвергают точению на токарных полуавтоматах, после чего полуфабрикат шлифуют, а на стержневой части нарезают резьбу. Такой метод получения грузовых винтов отличается рядом недостатков, среди которых:

- Низкая производительность процесса, что отрицательно сказывается на цене и себестоимости изделия;

- Увеличенным расходом металла в стружку;

- Наличием концентраторов напряжений, особенно в месте перехода от малой головки к стержню.

Штамповку грузовых винтов по ГОСТ с резьбой до М20 включительно производят в холодном состоянии, более крупные исполнения штампуются с нагревом исходной заготовки. Заключительные операции (в частности, получение малой головки) ведут с применением механической обработки. Теоретически возможно выполнять набор в малую головку и с использованием переходов пластического формообразования (например, на горизонтально-ковочных машинах), но в этом случае требуется конструктивно сложная штамповая оснастка.

Изготовление цапф холодной штамповкой предполагает использование непрерывного исходного материала – проволоки по ГОСТ 10702-75. В качестве оборудования для холодной высадки принимаются четырёх позиционные автоматы. Последовательность технологических переходов следующая:

- Резка исходной заготовки в размер;

- Редуцирование или выдавливание стержневой части;

- Осадка большой головки;

- Калибровка полуфабриката (опционально).

После штамповки изделие передаётся на токарный автомат, на котором производят выборку цилиндрического участка детали между двумя головками с последующим нарезанием резьбы. Резьбу можно получить и на автомате для накатки резьбы, однако необходимость в промежуточных транспортных переходах делает такой вариант нецелесообразным.

Последовательность изготовления винтов грузовых методом горячей штамповки отличается от приведенного выше тем, что, вследствие повышенной пластичности металла, набор в большую головку выполняют за один переход. Полуфабрикат очищают от окалины, шлифуют, после чего резанием получают остальные элементы конфигурации.

Важным преимуществом процессов пластического деформирования над механической обработкой является лучшая макроструктура металла готового изделия. В отличие от изделий, полученных резанием, волокна структуры металла не пересекаются, а вытягиваются в направлении основных деформаций. Это обеспечивает крепежу повышенную долговечность и исключает риску внезапного разрушения. Поскольку при этом может произойти серьезная авария, в тексте ГОСТ 8922-69 на винты грузовые, цапфы специально прописан пункт о недопустимости механической обработки нерабочих поверхностей данных метизов.

Особенности применения и техника безопасности

Грузовые транспортные винты/кронштейны используются при позиционировании, подъёме и перемещении приспособлений, как в вертикальном, так и в горизонтальном направлении. Нагрузки и условия выполнения таких операций резко различны, поэтому особое внимание уделяется визуальному осмотру поверхности изделий перед их применением. При этом грузовые винты отечественного производства закрепляются только в одной точке, поэтому их количество на каждое приспособление должно быть не менее четырёх. В то же время каждый из грузовых кронштейнов по VDI 3366 имеет две (исполнение А) или четыре (исполнение В) точки соприкосновения с опорными поверхностями, поэтому кронштейнов может быть два или три.

Недостатком конструкции VDI 3366 является необходимость в увеличенном количестве крепёжных отверстий, что ослабляет сечение транспортируемых предметов.

Преимущества использования грузовых винтов/кронштейнов (см. фото) в качестве такелажной оснастки:

- Отсутствие повреждений на поверхности.

- Сокращение времени подготовительных операций.

- Универсальность применения, которая не зависит от трассы транспортирования.

- Соблюдение равномерности нагрузки на крепёж на всём пути перемещения груза.

- Возможность поворота транспортируемых приспособлений на различные углы, до 1800 включительно.

Используя рассматриваемый крепёж, необходимо придерживаться следующих мер безопасности:

- Грузовые болты или кронштейны нельзя использовать для перемещения хрупких грузов, а также предметов, имеющих трещины.

- Запрещается перевозка приспособлений, вес которых превышает указанный для данного типоразмера крепежа.

- Как и любая подъёмно-транспортная оснастка, винты по ГОСТ 8922-69 должны проходить освидетельствование. Изделия, которые имеют наружные трещины, изношенность большой головки, а также осевой изгиб, к эксплуатации не допускаются.

- Крепеж, эксплуатируемый в среде с повышенной влажностью, должен иметь антикоррозионное цинковое покрытие.

- Грузовой зажим должен полностью ввинчиваться в тело транспортируемого изделия.

- При наличии более одной изношенной нитки резьбы на стержне, эксплуатация грузового винта не разрешается.

Если вам нужен ГОСТ на винты грузовые, то скачать его можно по этой ссылке Винты грузовые ГОСТ 8922-69.

Выбор типоразмера грузового винта/кронштейна производится по фактической массе перевозимого им приспособления.

Для оформления заказа на изготовление грузовых винтов (цапф), отправьте чертежи нам на почту izg-izg@yandex.ru По всем вопросам звоните 8-800-250-93-78. Доставка по всей России, возможен самовывоз с территории предприятия. Работаем по счёту или договору, с физ. и юр. лицами.

Купить крепёж лучше всего, разместив заказ на нашем предприятии: отлаженный технологический процесс производства обусловит разумную цену, а долговечность продукции будет обеспечено квалифицированным контролем её качества.