Промышленные ножи работают в тяжёлом эксплуатационном режиме. ООО «ИЗГОТОВИЛ.РУ» предлагает изготовить ножи всех видов для долгой службы на вашем оборудовании. Высочайшее качество, закалка и шлифовкой по выгодной цене.

Для оформления заказа на изготовление промышленных ножей, отправьте чертежи нам на почту izg-izg@yandex.ru По всем вопросам звоните 8-800-250-93-78. Доставка по всей России, возможен самовывоз с территории предприятия. Работаем по счёту или договору, с физ. и юр. лицами.

При наличии автоматизированного оборудования (холодно высадочных автоматов или автоматизированных линий) высокий темп использования ножей — причина частых поломок. Поэтому на самостоятельное проектирование и изготовление промышленных ножей отваживаются не все производители. Не все обладают нужными знаниями, опытом и оборудованием для изготовления ножей.

ООО «ИЗГОТОВИЛ.РУ» помимо металлообработки, обладая необходимым опытом и квалификацией сотрудников, предлагает всем потенциальным потребителям заказать и приобрести промышленные ножи высокого качества и долговечности.

Наше производство Контакты Заказ и доставка

Особенности работы ножей

Технология разделительных переходов характеризуется следующими особенностями:

- Быстрым внедрением ножа внутрь слоёв заготовки, что сопровождается появлением и последующим нарастанием силовых параметров.

- Отсутствием стационарной стадии, когда процесс происходит при неизменных значениях внешней нагрузки.

- Быстрым снятием силы, в тот момент, когда прокат трескается, раскалывается или пластически сдвигается по направлению движения.

- Повторным увеличением нагрузки при проталкивании отрезанной части и удалении налипших остатков или частиц.

Для нагретых полуфабрикатов описанные явления выражены менее отчётливо, но такая технология целесообразна только для обработки высокоуглеродистых сталей, а потому не нашла существенной практической реализации.

На величину сопротивления влияют:

- Удельное усилие среза или сдвига, МПа;

- Скорость резки, мм/с, которую развивает основной рабочий агрегат;

- Величина номинального зазора, мм;

- Наибольшая толщина, мм;

- Пластические характеристики – относительное внедрение и деформация материала.

Процесс функционирования включает в себя следующие четыре стадии:

- Упругое смятие, когда нагрузки, которые передаются исполнительными механизмами техники, ещё не превышают предела прочности на срез. В случае прекращения процесса изменений в поперечном сечении и внешнем виде не произойдёт.

- Пластическое внедрение, начинающееся в момент сдвига слоёв, траектория которого совпадает с формой рабочего края. В конце этой стадии фиксируются наибольшие удельные усилия.

- Скол: от кромки внутрь сечения начинается трещинообразование; перемещение трещин формируется от точки концентраторов с последующим движением навстречу друг другу по кратчайшему пути и соблюдением правила наименьшего сопротивления. Усилие начинает уменьшаться.

- Полное отделение отрезанной заготовки от основного объёма материала. Главным на этом переходе становится фактор внешнего трения в результате которого усилие резки не превышает 12…15 % от первоначального.

- Проталкивание. Зазор при завершении данного этапа возрастает, а силовое воздействие снижается, не превышая 8…10 % от максимального значения.

Разрезание хрупких или мягких материалов, например, пластика, происходит проще – в данном случае движение инструмента осуществляется непрерывно, и сопровождается постепенным ростом напряжений. Потом оно так же постепенно снижается. Ударные воздействия здесь отсутствуют, а некоторое увеличение трения, которое связано с более существенным адгезионным взаимодействием, сколько-нибудь заметно на энергетике процесса не сказывается.

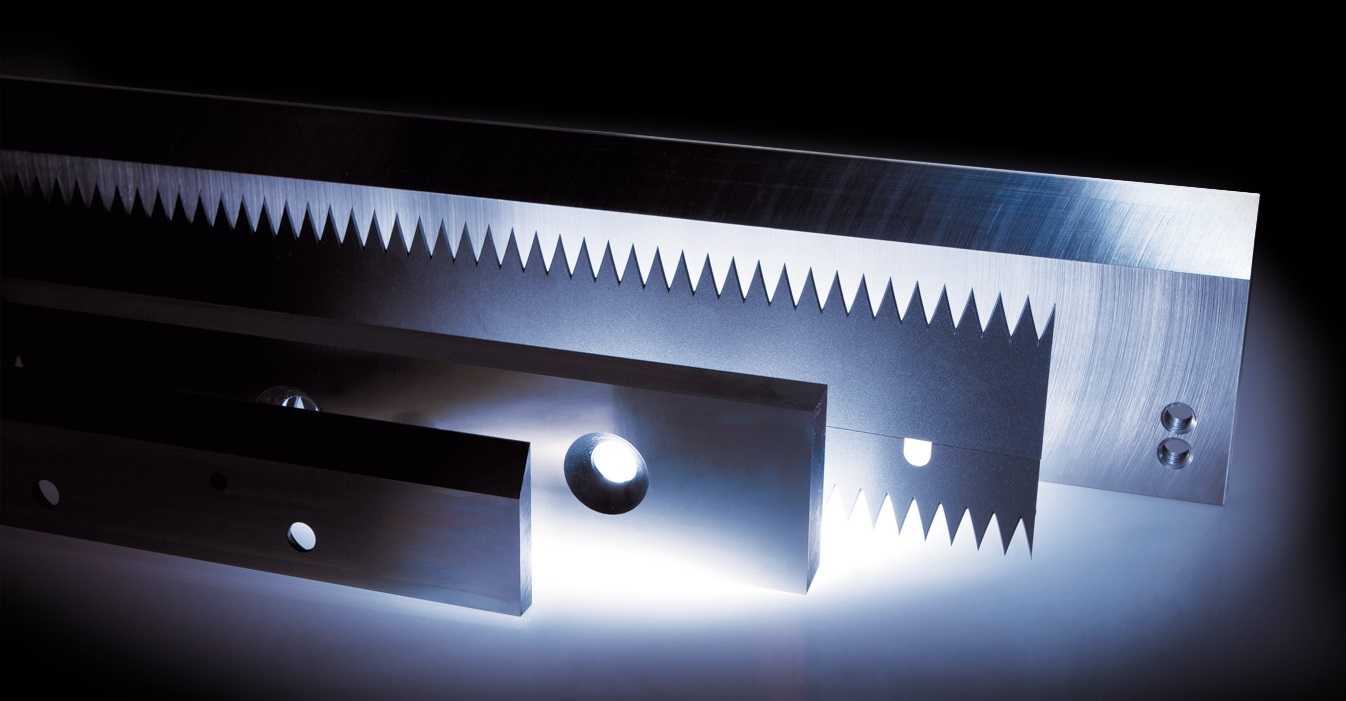

Виды промышленных ножей

Классификация типоразмеров данного вида инструмента выполняется по следующим показателям:

- Характер поверхности раздела – открытая или закрытая. В первом случае форма кромки – прямая (плоский нож), и не зависит от сортамента полуфабриката, во втором – конфигурация края практически совпадает с профилем обрабатываемого материала.

- Толщина. Параметр определяется размерами посадочного места, предусмотренного в механизме реза производственного оборудования.

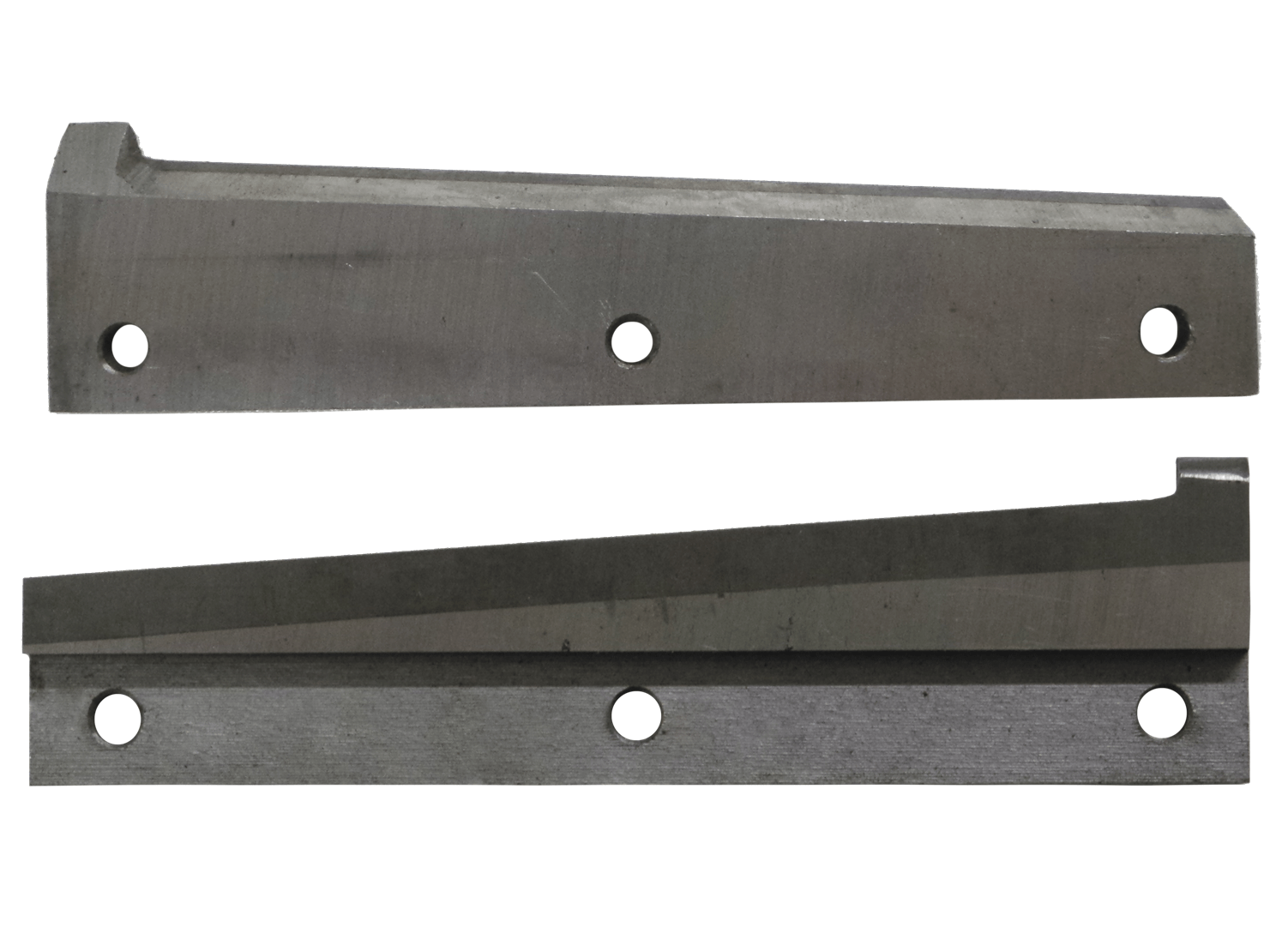

- Конструкция рабочей кромки. Чаще всего обязательно фрезеруют скос, угол которого колеблется в пределах 0,5…70. Наличие такого угла, хотя и увеличивает протяжённость второй стадии, зато способствует более плавному нарастанию нагрузок и уменьшает вероятность сдвига от возникающих горизонтальных сил. Если по производственным причинам разрезание необходимо произвести плоскими ножами, не имеющими углов, то основную часть полуфабриката необходимо зафиксировать поперечным прижимом. При точной резке металлов прижим обязателен: чем больше его значение, тем лучшим будет качество финишной поверхности. Тонкие заготовки часто подпирают ещё и продольным усилием прижима в осевом направлении.

- Конструкция инструмента – обычный или со сменной вставкой, которая обычно выполняется из твёрдого сплава. Твердосплавные исполнения характеризуются весьма высокой стойкостью, но и более сложной формой. В частности, обязательно потребуется выемка под посадочную часть вставки в корпусе. Крепление производится пайкой медью/латунью или – реже – болтами.

- Способ разъединения. Принято различать обычную и ротационную резку. В последнем случае ножи называются дисковыми. В ходе своего действия они более плавно наращивают энергетические показатели, поэтому их долговечность выше.

Преобладающая номенклатура инструмента производится из сталей, за исключением сменных твердосплавных вставок, которые предусматриваются в случае высокоскоростной резки на холодновысадочных автоматах для холодной объёмной штамповки.

Наилучшей прочностью выделяются изделия, изготавливаемые из инструментальных легированных сталей типа 5ХГМ, 6ХС (горячее или полугорячее деформирование), Х6ВФ, Х12М, Р6АМ5 (холодное деформирование). При разделении пищевых волокнистых материалов используют детали, изготовленные из нержавеющих марок сталей повышенной прочности, например, 1.4125 (отечественный аналог – сталь 110Х18) или 08Х17Н6Т. Твердосплавные вставки изготавливают из вольфрамо-кобальтовых сплавов марок ВК3М или ВК6М (буква М означает мелкозернистый).

Диапазон твёрдости после термической обработки приведен в таблице:

| Марка | Твёрдость, HRC (HRA — для твёрдых сплавов) | Особые условия |

| 5ХГМ, 6ХС | 56…58 | |

| 110Х18 | 58…60 | Низкий отпуск при 1500С |

| 08Х17Н6Т | 250…320 | Твёрдость по Бринеллю |

| ВК3 | 89 | |

| ВК6 | 88 | |

| Х7ВФ | 59…61 |

Возможно также производство по индивидуальным заказам.

Применение вставок способствует экономии инструментальной стали, причём у каждой вставки на каждой грани может быть образовано несколько однотипных конфигураций – до четырёх. Переустанавливая инструмент путём его поворота на угол 900, можно на одном и том же комплекте добиться в несколько раз более высокой стойкости. Трудоёмкость при этом изменится мало.

Изготовление ножей

Выбор технологии мы производим в зависимости от отрасли последующего применения. Типовые варианты:

- Лезвия для разрезания трубного проката.

- Твердосплавные отрезные ножи, применяемые для получения крепежа.

- Лезвия, предназначенные для полотен упаковочного оборудования.

- Мясопереработка.

- Складские операции.

- Ножи для дробилок.

- Детали ротационных и гильотинных ножниц, в том числе со вставками на гранях.

Наиболее простыми считаются рубильные ножи, у которых скос на режущих кромках отсутствует. Сфера использования – работа с толстой бумагой, картоном (включая гофрированный картон), кожей, твёрдыми мясопродуктами, отходами и листами пластика. Для изготовления ножей используется прокат холоднокатаных листов и/или плит, поставляемый согласно техническим требованиям ГОСТ 4405-75. Полуфабрикаты режутся «в размер» на высокопроизводительных ленточно-пильных станках, далее поступают на плоскую фрезеровку и шлифовку, после чего на агрегатах с ЧПУ выполняется выборка полостей под посадочные места и крепёжные отверстия. Далее следует заострение режущих краёв и термическая обработка – закалка с низким отпуском.

Отличие технологических процессов получения ножей со скошенными режущими кромками – незначительное: после плоского фрезерования вводится дополнительный переход угловой фрезеровки скосов, а для заострения программируется профильная шлифовка, которая отвечает необходимой конфигурации по размерам чертежа.

Важный этап производства промышленных ножей — контроль ОТК. Проверка производится на шаблонах с использованием профилографов, для оценки макроструктуры применяются также металлоинструментальные микроскопы.

Промышленный нож контролируется по следующим параметрам:

- Длина и ширина;

- Радиусы рабочих выемок (для составного и закрытого инструмента);

- Угол скоса;

- Форма профиля;

- Относительное расположение крепёжных отверстий (согласовывается с размерами оборудования, для которого производится данная продукция).

По результатам проверки партия либо дорабатывается, либо отправляется на производственные испытания, в ходе которых устанавливаются показатели точности, возможное наличие заусенцев, косина среза, присутствие вмятин и прочих внешних дефектов. При положительных результатах тестирования готовые детали промасливаются, партия упаковывается и отправляется заказчику.

Отличия процесса производства твердосплавных деталей заключаются в способе получения исходных заготовок. Мы реализуем технологию спекания, а в качестве первичных компонентов используем вольфрамовый ангидрид и окись кобальта. Продукты размалываются в мелкодисперсную смесь, тщательно перемешиваются, очищаются спиртом и просеиваются на номерных ситах с целью получения максимально однородной фракции. Далее следует влажное замешивание, которое осуществляется в бензиновом растворе синтетического каучука. После просушивания массы выполняется формовка на гидравлических прессах и спекание. Температура в рабочей камере печи для карбидизации находится в пределах 1400…20000С, общая длительность процесса составляет от 3 до 4 часов.

Получение контура деталей из спечённых заготовок ведётся на станках электрофизической обработки – электроискровых и/или электроимпульсных.

Характеристика промышленных ножей

Технические условия определяются соответствующими нормативными документами:

- ГОСТ 11290-80, ГОСТ 11291-81- деревообработка;

- ГОСТ 25306-82, ГОСТ 25454- 82 – работа с листовым и объёмным металлопрокатом;

- DIN 1837 –пластик, гофрокартон.

Характеристики остальных видов изготавливаемых нами изделий соответствуют ТУ предприятия-заказчика.

Купить промышленные ножи

Наша фирма имеет хорошо отлаженный цикл изготовления всех типоразмеров рассмотренных деталей, а также необходимый состав оборудования для металлообработки. Приобрести товар можно двумя способами:

- Заказать конструкцию под конкретный вид технологических агрегатов или поточных линий, цена будет зависеть от объёма партии;

- Заказать изделия для индивидуального применения: цена определится сложностью ТЗ.

Купить промышленные ножи можно, предусмотрев по договору этап производственных испытаний. Это сэкономит заказчику время и снимет излишнюю нагрузку на собственное производство.