Контрнож или встречный нож является обязательной деталью всевозможных измельчителей пищевого или минерального сырья – дробилок, шредеров, утилизаторов отходов лесопереработки, кабельной продукции и т.п. Они работают с веществами различной твёрдости – от пластика и кожи до древесины, а иногда даже и с металлическими обрезками фольги.

Для оформления заказа на изготовление ножей, отправьте чертежи нам на почту izg-izg@yandex.ru По всем вопросам звоните 8-800-250-93-78. Доставка по всей России, возможен самовывоз с территории предприятия. Работаем по счёту или договору, с физ. и юр. лицами.

Принцип работы

Рассматривается на примере машины, которая предназначена для измельчения древесины или хрупкого пластика.

Измельчение сырья производится вращающимся диском, который содержит ряд сквозных прорезей: форма и размеры их сечения, а также количество определяется целями измельчения – для последующего прессования остатков или направления полуфабриката на дальнейшую переработку.

На входе в каждую прорезь расположен первичный нож для рубки, который отделяет частицы вещества от исходной заготовки/массы и направляет частицы через прорезь при помощи специального (часто – винтового) привода. С противоположного торца каждой прорези установлен блок контрножей (их может быть до 6…10 штук, расположенных в шахматном порядке), который захватывает обрезки, выходящие из-под основного ножа измельчителя. Назначением детали является, таким образом, последовательное уменьшение размеров перерабатываемой массы материала, который прошёл через прорези.

Блок работает так:

- Основная деталь отличается меньшей (в сравнении с вращающимися ножами) высотой режущих элементов. Находясь на некотором расстоянии от измельчающего диска, она захватывает отход и производит дальнейшее механическое дробление частиц;

- При постоянном перемещении привода подачи измельчённый отход силами инерции проталкивается к ситам дробильной установки;

- В ходе непрерывного вращения диска на режущую рабочую кромку попадает очередная доза сырья, подлежащего дроблению, после чего цикл повторяется.

Обычно инструмент устанавливается вертикально — в корпусе или другой неподвижной части машины.

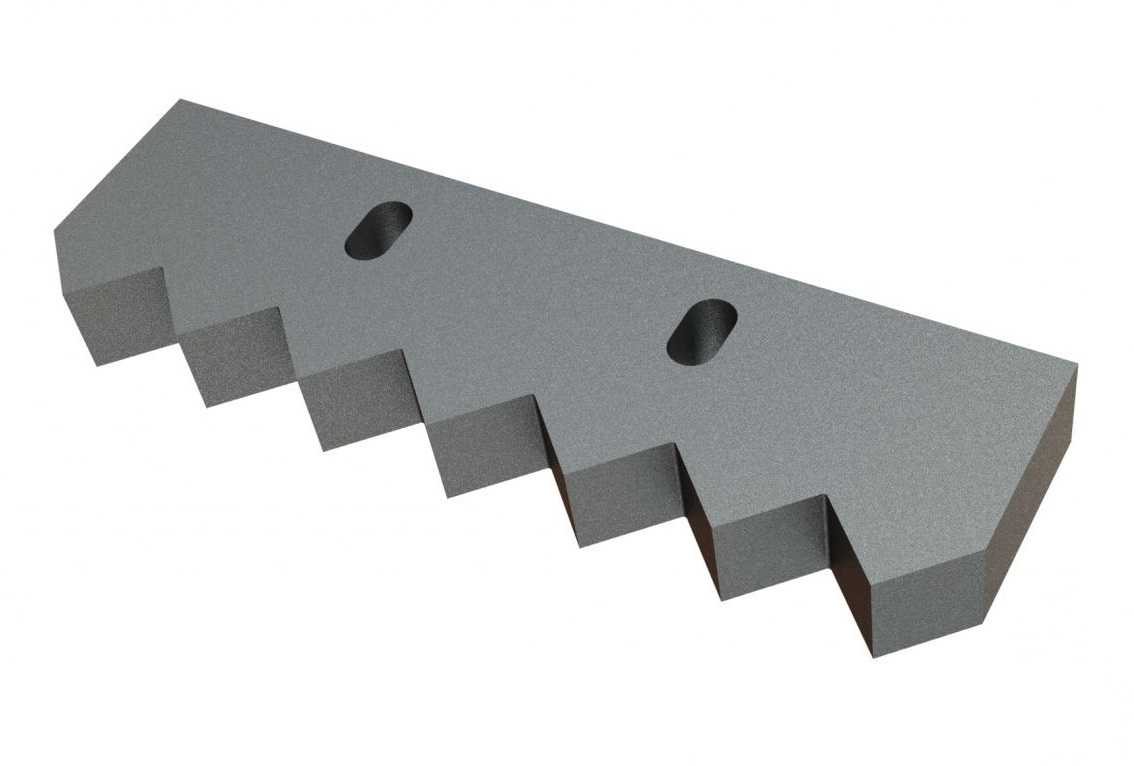

Особенности конструкции

Являясь разновидностью рубительной оснастки, инструмент изготавливается секционным: к незакалённому металлическому корпусу припаиваются сменные рабочие вставки из термообработанной быстрорежущей стали. Этим гарантируется защита от преждевременного износа рабочей кромки. Пайка производится карбидом вольфрама, что увеличивает прочность. В некоторых конструкциях измельчителей/шредеров деталь может иметь цельное исполнение.

Для обеспечения нужного качества дробления оснастка характеризуется следующими обязательными показателями:

- Острозаточенным лезвием одинаковой ширины и толщины с постоянным углом скоса.

- Равномерной плоскостностью от одного конца до противоположного.

- Отсутствием неровностей на боковых поверхностях, которые могут вызвать скопление частиц, подвергаемых измельчению.

- Надёжным креплением основы, поскольку при дроблении всегда существует значительный опрокидывающий момент.

Качество детали оценивается по степени равномерности измельчаемой стружки или частиц материала.

К металлу, из которого изготавливается оснастка, предъявляются следующие требования:

- Повышенная жёсткость от продольного изгиба, в противном случае степень равномерности дробления снижается, и измельчённая масса скапливается воле фильтрующих сит.

- Ударопрочность против воздействия осколков или частиц дроблёной массы, которая с высокой скоростью выходит из-под барабана и получает значительную кинетическую энергию.

- Механической прочностью на срез, что вызвано стремлением производителей измельчающего оборудования обеспечивать его универсальность.

- Наличие антикоррозионного поверхностного покрытия: это исключает постепенное образование пятен ржавчины при монтаже дробильной техники в условиях повышенной влажности внешнего воздуха.

Общие технические требования регламентируются нормами ГОСТ 17342-81.

Производство

Изготовление контрножей начинается с подбора требующейся марки стали. В большинстве случаев выбор делается в пользу высокоуглеродистой нержавеющей стали, которая сочетает привлекательный внешний вид с высокими показателями твердости и прочности.

Заготовки подвергаются профильному фрезерованию сверловке и зенковке отверстий. Далее следует процесс термообработки на заданную твёрдость — 52…56 HRC. Завершающей операцией является заточка. Особенность перехода – в том, что на краю лезвия располагается ряд маленьких гребешков, образующих лезвие. Гребешки поочередно шлифуют с каждой стороны. Это гарантирует, что оснастка будет работать безупречно в течение максимально длительного времени, сохраняя тонкую, острую как бритву режущую кромку, причём намного дольше, чем традиционные конструкции с гладкой кромкой. Дополнительное преимущество гребешки заключается в том, что между лезвием и нарезанным продуктом может проникать воздух, позволяя отрезанной частице отрываться от края лезвия и не прилипать к нему.

Мы производим также и традиционные исполнения с гладкой кромкой, которые находят применение при переработке мясных и рыбопродуктов. Здесь тонкая, но долговечная кромка важна для обеспечения максимальной производительности технологической линии.

Наше производство Контакты Заказ и доставка

Наша компания принимает заказы по производству и реставрации данного типа инструмента, добиваясь наивысшего качества и долговечности конечного продукта. Номенклатура встречных ножей обширна, просто пришлите нам свои чертежи или образцы.